Większość korozji materiałów metalowych zachodzi w środowisku atmosferycznym, ponieważ atmosfera zawiera składniki korozyjne, takie jak tlen i zanieczyszczenia, a także czynniki korozyjne, takie jak wilgotność i zmiany temperatury.Korozja mgły solnej jest jedną z najczęstszych i najbardziej niszczycielskich korozji atmosferycznych.

Zasada korozji mgłą solną

Korozja materiałów metalowych przez mgłę solną jest spowodowana głównie infiltracją przewodzącego roztworu soli do metalu i reakcją elektrochemiczną, tworzącą układ mikrobaterii „metal o niskim potencjale – roztwór elektrolitu – zanieczyszczenie o wysokim potencjale”.Następuje transfer elektronów, a metal będący anodą rozpuszcza się i tworzy nowy związek, a mianowicie korozję.Jon chlorkowy odgrywa główną rolę w procesie uszkadzania korozją mgły solnej, która ma silną zdolność penetracji, łatwo przenika przez warstwę tlenku metalu do metalu, niszczy tępy stan metalu;Jednocześnie jon chlorkowy ma bardzo małą energię hydratacji, która łatwo ulega adsorbcji na powierzchni metalu, zastępując tlen w warstwie tlenkowej chroniącej metal, przez co metal ulega uszkodzeniu.

Metody i klasyfikacja badań korozji w mgle solnej

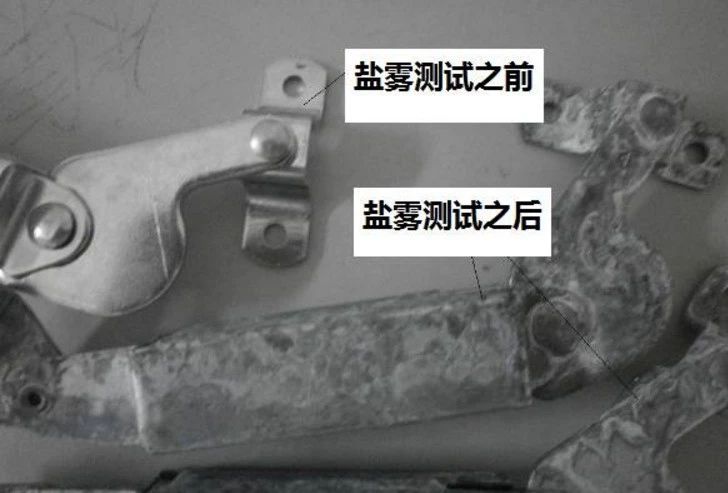

Test w mgle solnej jest metodą przyspieszonej oceny odporności na korozję w sztucznej atmosferze.Jest to koncentrat solanki rozpylonej;Następnie natryskiwać w zamkniętej skrzynce termostatycznej, obserwując zmianę badanej próbki umieszczonej w skrzynce przez pewien okres czasu, aby odzwierciedlić odporność korozyjną badanej próbki, jest to przyspieszona metoda badania, stężenie soli chlorkowej w środowisku mgły solnej , ale ogólna zawartość mgły solnej w środowisku naturalnym kilka razy lub kilkadziesiąt razy, dzięki czemu szybkość korozji znacznie się poprawia, test mgły solnej na produkcie, czas uzyskania wyników również został drastycznie skrócony.

Test mgły solnej przed i po

Czas korozji próbki produktu może wynosić rok lub nawet kilka lat w przypadku badania w środowisku naturalnym, ale podobne wyniki można uzyskać w ciągu dni lub nawet godzin w przypadku badania w sztucznym, symulowanym środowisku mgły solnej.

Testy w mgle solnej dzielą się głównie na cztery typy:

① Test neutralnej mgły solnej (NSS)

② Test w sprayu kwasem octowym (AASS)

③ Test natryskiwania przyspieszonym miedzią w kwasie octowym (CASS)

(4) Test naprzemiennej mgły solnej

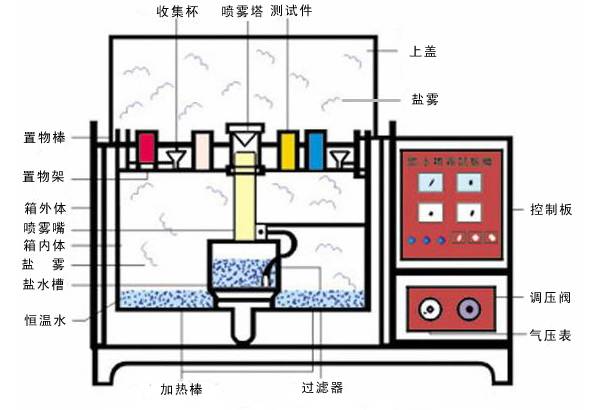

Sprzęt do badania korozji w mgle solnej

Ocena wyników badań mgły solnej

Metody oceny testu mgły solnej obejmują metodę oceny, metodę oceny występowania korozji i metodę ważenia.

01

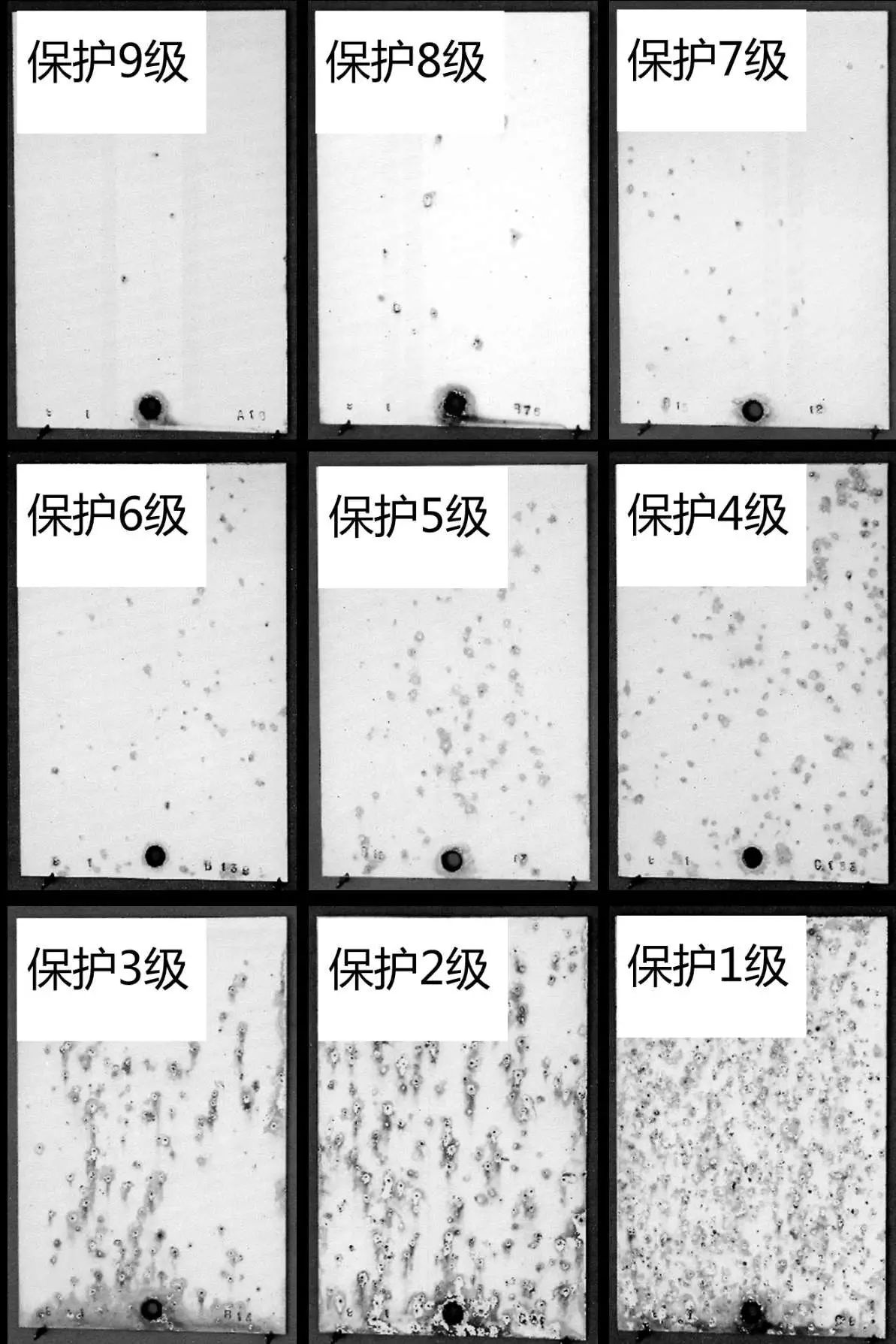

Metoda oceniania

Metoda oceny dzieli procent obszaru korozji w stosunku do całkowitego obszaru na kilka stopni zgodnie z określoną metodą i przyjmuje określony stopień jako podstawę do kwalifikowanej oceny.Metoda ta jest odpowiednia do oceny próbek płaskich.Na przykład, GB/T 6461-2002, ISO 10289-2001, ASTM B537-70(2013), ASTM D1654-2005 wykorzystują tę metodę do oceny wyników testów mgły solnej.

Stopień ochrony i ocena wyglądu

Wartości RP i RA oblicza się w następujący sposób:

Gdzie: RP to wartość stopnia ochrony;RA to wartość oceny wyglądu;A jest procentem skorodowanej części metalu osnowy w całkowitej powierzchni, gdy oblicza się RP;RA to procent skorodowanej części warstwy ochronnej w całkowitej powierzchni.

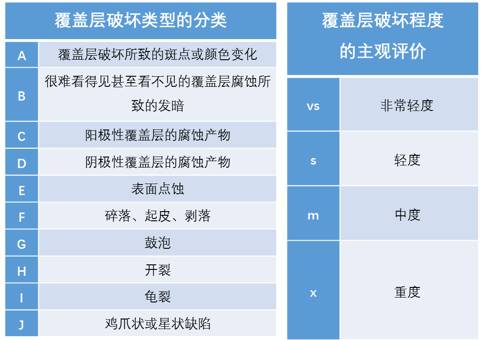

Klasyfikacja nakładki i ocena subiektywna

Stopień ochrony wyraża się jako: RA/ -

Przykładowo, gdy niewielka rdza przekracza 1% powierzchni i jest mniejsza niż 2,5% powierzchni, wyraża się ją jako: 5/ -

Ocena wyglądu wyrażana jest jako: – wartość /RA + subiektywna ocena + poziom awaryjności nakładki

Na przykład, jeśli obszar plamki jest większy niż 20%, wynosi: – /2mA

Ocena wydajności wyrażana jest jako wartość RA + subiektywna ocena + poziom awarii nakładki

Na przykład, jeśli w próbce nie ma korozji metalu osnowy, ale występuje łagodna korozja anodowej warstwy wierzchniej na mniej niż 1% całkowitej powierzchni, oznacza się to jako 10/6sC

Zdjęcie nakładki z ujemną polaryzacją w kierunku metalu podłoża

02

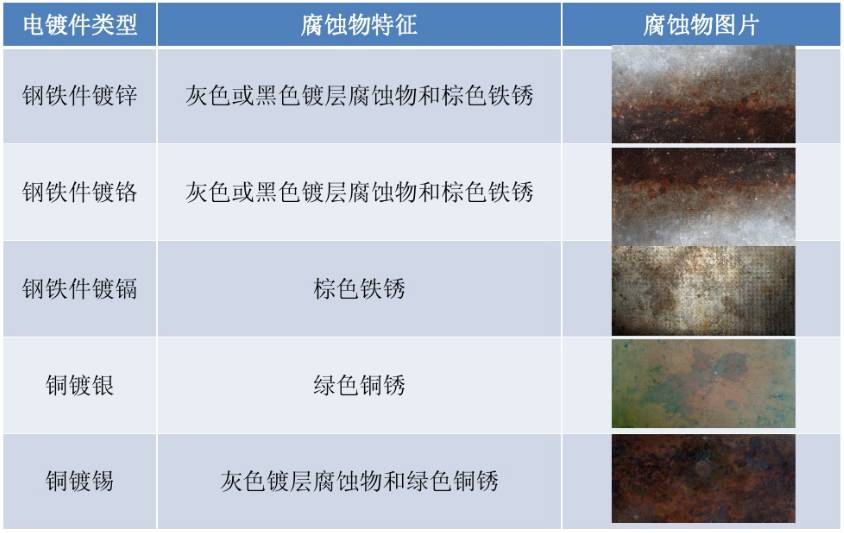

Metoda oceny obecności korozji

Metoda oceny korozji jest metodą jakościową, opiera się na teście korozji w mgle solnej, czy zjawisko korozji produktu pozwala określić próbkę.Na przykład w JB4 159-1999, GJB4.11-1983, GB/T 4288-2003 przyjęto tę metodę do oceny wyników testów mgły solnej.

Tabela charakterystyki korozji typowych części galwanicznych po teście w mgle solnej

Metoda obliczania szybkości korozji:

01

Krytyczna wilgotność względna dla korozji metali wynosi około 70%.Kiedy wilgotność względna osiągnie lub przekroczy tę wilgotność krytyczną, sól ulegnie rozpuszczeniu, tworząc elektrolit o dobrej przewodności.Gdy wilgotność względna spada, stężenie roztworu soli będzie wzrastać, aż do wytrącenia się soli krystalicznej, a szybkość korozji odpowiednio zmniejszy się.Wraz ze wzrostem temperatury ruch molekularny nasila się i wzrasta szybkość korozji mgły solnej.Międzynarodowa Komisja Elektrotechniczna wskazuje, że szybkość korozji wzrasta 2–3 razy, a przewodność elektrolitu wzrasta o 10–20% na każde 10 ℃ wzrostu temperatury.W przypadku testu neutralnej mgły solnej ogólnie uważa się, że odpowiednia temperatura to 35 ℃.02

Krytyczna wilgotność względna dla korozji metali wynosi około 70%.Kiedy wilgotność względna osiągnie lub przekroczy tę wilgotność krytyczną, sól ulegnie rozpuszczeniu, tworząc elektrolit o dobrej przewodności.Gdy wilgotność względna spada, stężenie roztworu soli będzie wzrastać, aż do wytrącenia się soli krystalicznej, a szybkość korozji odpowiednio zmniejszy się.Wraz ze wzrostem temperatury ruch molekularny nasila się i wzrasta szybkość korozji mgły solnej.Międzynarodowa Komisja Elektrotechniczna wskazuje, że szybkość korozji wzrasta 2–3 razy, a przewodność elektrolitu wzrasta o 10–20% na każde 10 ℃ wzrostu temperatury.W przypadku testu neutralnej mgły solnej ogólnie uważa się, że odpowiednia temperatura to 35 ℃.02Stężenie roztworu

Kąt umieszczenia próbki

Kierunek sedymentacji mgły solnej jest zbliżony do kierunku pionowego.Kiedy próbka jest umieszczona poziomo, jej obszar projekcji jest największy, a na powierzchni próbki występuje najwięcej mgły solnej, dlatego korozja jest najpoważniejsza.Wyniki pokazują, że gdy płyta stalowa jest odsunięta pod kątem 45° od linii poziomej, utrata masy korozyjnej na metr kwadratowy wynosi 250 g, a gdy płyta stalowa jest równoległa do linii pionowej, utrata masy korozyjnej wynosi 140 g na metr kwadratowy.Norma GB/T 2423.17-1993 stanowi: „Metoda umieszczenia płaskiej próbki powinna być taka, aby badana powierzchnia znajdowała się pod kątem 30° od kierunku pionowego”.

04 PH

niższe pH, im wyższe stężenie jonów wodoru w roztworze, tym bardziej kwaśny i żrący.Wartość pH w teście neutralnej mgły solnej (NSS) wynosi 6,5 ~ 7,2.Pod wpływem czynników środowiskowych zmieni się wartość pH roztworu soli.W celu poprawy powtarzalności wyników badań w komorze solnej, w normach badania mgły solnej w kraju i za granicą określono zakres wartości pH roztworu soli oraz zaproponowano sposób stabilizacji wartości pH roztworu soli w trakcie badania.

niższe pH, im wyższe stężenie jonów wodoru w roztworze, tym bardziej kwaśny i żrący.Wartość pH w teście neutralnej mgły solnej (NSS) wynosi 6,5 ~ 7,2.Pod wpływem czynników środowiskowych zmieni się wartość pH roztworu soli.W celu poprawy powtarzalności wyników badań w komorze solnej, w normach badania mgły solnej w kraju i za granicą określono zakres wartości pH roztworu soli oraz zaproponowano sposób stabilizacji wartości pH roztworu soli w trakcie badania.

05

Ilość osadzania mgły solnej i metoda natryskiwania

Im drobniejsze cząstki mgły solnej, tym większą tworzą powierzchnię, tym więcej adsorbują tlenu i tym bardziej są żrące.Najbardziej oczywistymi wadami tradycyjnych metod natryskiwania, w tym metody natrysku pneumatycznego i metody wieży natryskowej, jest słaba równomierność osadzania mgły solnej i duża średnica cząstek mgły solnej.Różne metody opryskiwania mają również wpływ na pH roztworu soli.

Normy dotyczące badań w mgle solnej.

Ile trwa godzina mgły solnej w środowisku naturalnym?

Test mgły solnej dzieli się na dwie kategorie, jedna to test narażenia na środowisko naturalne, druga to sztucznie przyspieszony test symulowanego środowiska mgły solnej.

Sztuczna symulacja testu środowiska mgły solnej polega na użyciu sprzętu badawczego o określonej przestrzeni objętościowej – komorze testowej mgły solnej, w jej przestrzeni objętościowej za pomocą sztucznych metod wytworzenia środowiska mgły solnej w celu oceny odporności produktu na korozję.W porównaniu ze środowiskiem naturalnym stężenie chlorków w środowisku mgły solnej może być kilka lub kilkadziesiąt razy większe niż zawartość mgły solnej w ogólnym środowisku naturalnym, dzięki czemu prędkość korozji znacznie się poprawia, a test mgły solnej na produkt jest znacznie skrócony.Na przykład, korozja próbki produktu w wyniku naturalnego narażenia może zająć 1 rok, podczas gdy podobne wyniki można uzyskać w ciągu 24 godzin w sztucznym, symulowanym środowisku mgły solnej.

Test sztucznej symulowanej mgły solnej obejmuje test neutralnej mgły solnej, test mgły octanowej, test mgły octanowej przyspieszonej solą miedzi, test naprzemiennej mgły solnej.

(1) Test neutralnej mgły solnej (test NSS) to przyspieszona metoda badania korozji o najwcześniejszym pojawieniu się i najszerszym zakresie zastosowań.Jako roztwór do opryskiwania stosuje się 5% roztwór solanki chlorku sodu o pH ustawionym w zakresie neutralnym (6 ~ 7).Temperaturę testu ustawiono na 35°C, a szybkość osiadania mgły solnej musiała wynosić od 1 ~ 2 ml/80 cm².h.

(2) Test mgły octanowej (test ASS) opracowano na podstawie testu neutralnej mgły solnej.Polega na dodaniu niewielkiej ilości kwasu octowego lodowatego do 5% roztworu chlorku sodu, tak aby wartość pH roztworu spadła do około 3, roztwór stał się kwaśny, a na koniec mgła solna przekształciła się z obojętnej mgły solnej w kwas.Szybkość korozji jest około trzy razy większa niż w teście NSS.

(3) Test mgły octanowej z przyspieszoną solą miedzi (test CASS) to szybki test korozji w mgle solnej opracowany niedawno za granicą.Temperatura badania wynosi 50℃, a do roztworu soli dodaje się niewielką ilość soli miedzi – chlorku miedzi, aby silnie wywołać korozję.Koroduje około osiem razy szybciej niż w teście NSS.

W ogólnych warunkach środowiskowych można z grubsza odnieść się do następującego wzoru na przeliczenie czasu:

Test neutralnej mgły solnej 24 godziny na dobę w środowisku naturalnym przez 1 rok

Test mgły octanowej 24 godziny na dobę w środowisku naturalnym przez 3 lata

Test mgły octanowej przyspieszonej solą miedzi, 24 godziny na dobę, w środowisku naturalnym, przez 8 lat

Dlatego też, biorąc pod uwagę środowisko morskie, mgłę solną, naprzemienność wilgoci i suchości, właściwości zamrażania i rozmrażania, uważamy, że odporność na korozję armatury statków rybackich w takim środowisku powinna wynosić tylko jedną trzecią odporności na korozję w konwencjonalnych testach.

Dlatego też, biorąc pod uwagę środowisko morskie, mgłę solną, naprzemienność wilgoci i suchości, właściwości zamrażania i rozmrażania, uważamy, że odporność na korozję armatury statków rybackich w takim środowisku powinna wynosić tylko jedną trzecią odporności na korozję w konwencjonalnych testach.

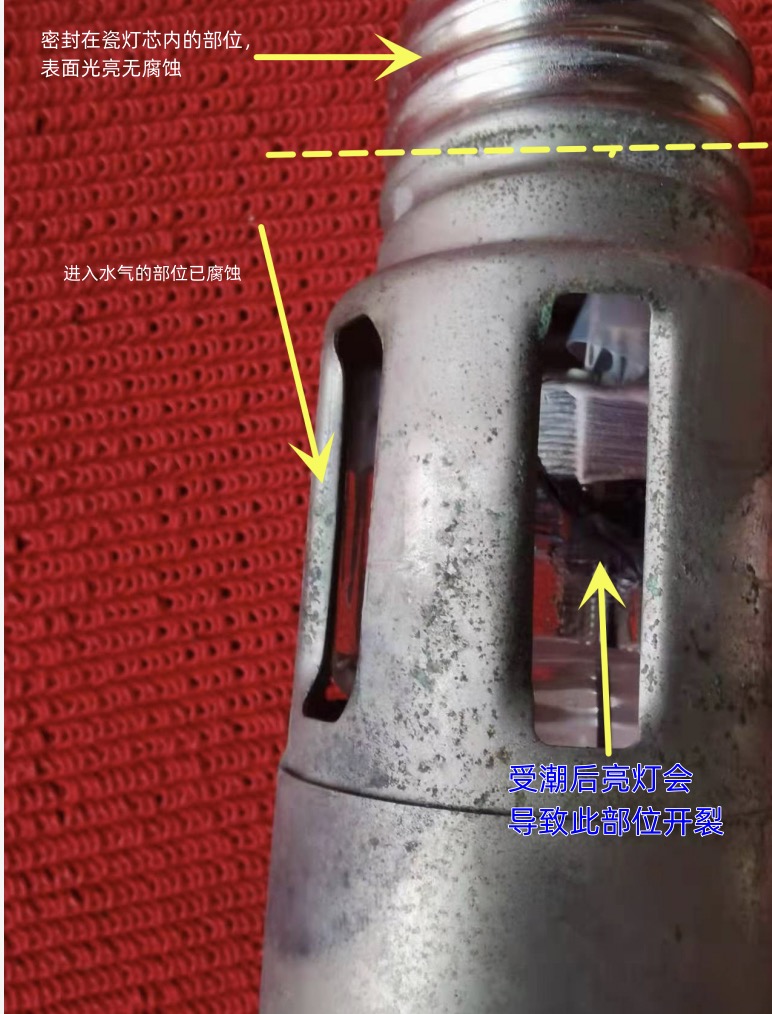

Dlatego wymagamy, aby łodzie rybackie je posiadałyStatecznik do lampy metalohalogenkoweji kondensatory zainstalowane w pomieszczeniu.Oprawka lampyLampa wędkarska o mocy 4000 W na pokładzienależy uszczelnić materiałem odpornym na temperaturę wyższą niż 230 stopni Celsjusza.Aby mieć pewność, że światła wędkarskie podczas stosowania tego procesu nie stracą efektu uszczelniającego, przedostaną się do mgły solnej, co spowoduje korozję trzonka lampy, co spowoduje pęknięcie chipa żarówki.

PowyżejLampa wędkarska o mocy 4000 W, która przyciąga tuńczykaużywany był przez pół roku na łodzi rybackiej.Kapitan nie trzymał lampy na lądzie w suchym środowisku ani nie sprawdzał szczelności lampy, ponieważ strzegł wyspy przez rok.Kiedy po roku ponownie użył lampy, chip lampy eksplodował

Czas publikacji: 15 maja 2023 r